ULTRALEICHTBAU AM FAHRZEUGSITZ DURCH KONSEQUENTEN EINSATZ VON xFK IN 3D™ UND ADDITIVE MANUFACTURING

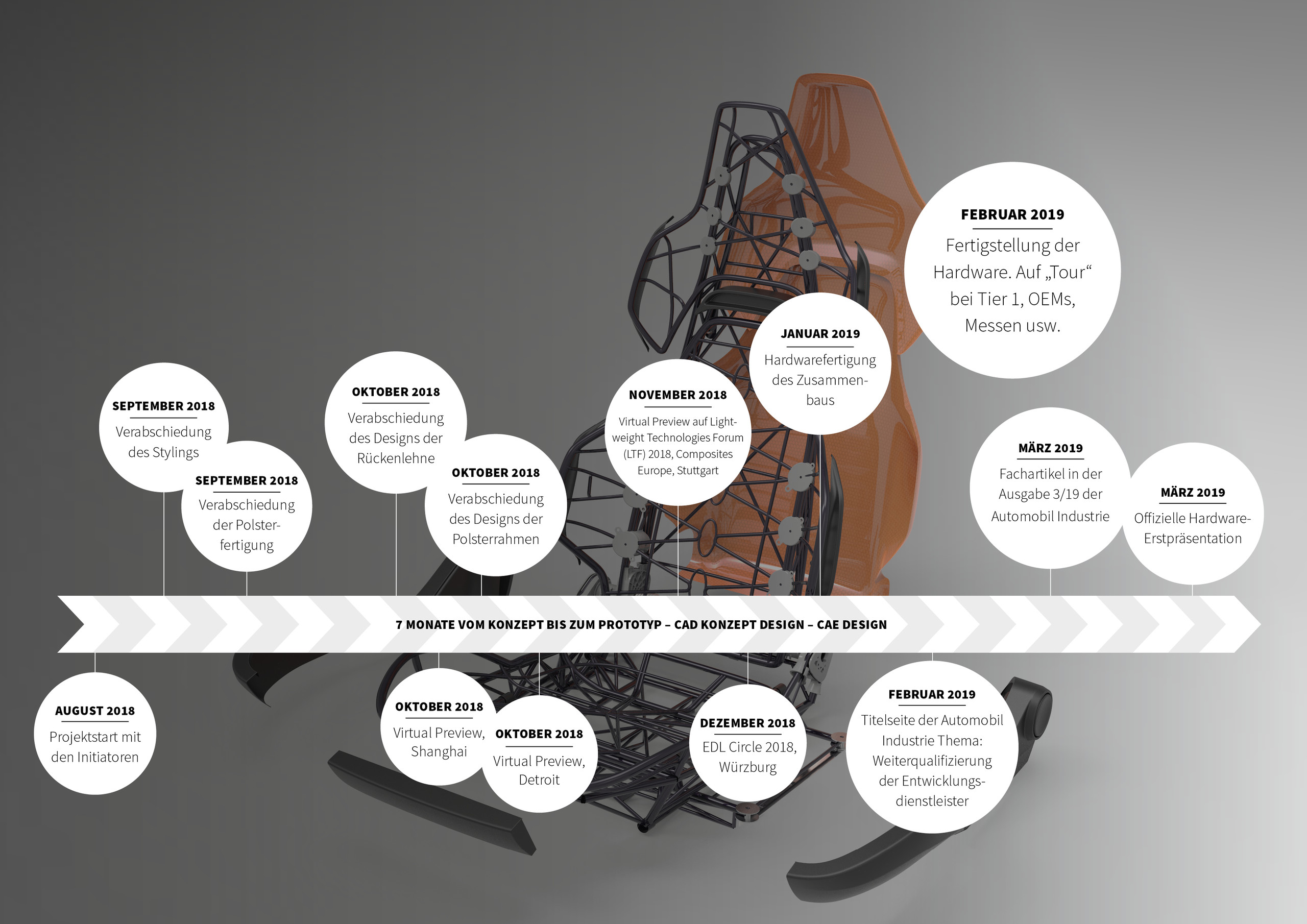

Im Projekt #ULTRALEICHTBAUSITZ wurde ein Fahrzeugsitzkonzept (Idee der Zielmärkte: Hypercar und Flugtaxi) mit einem Gewicht von 10 kg komplett neu gedacht. Im 7-monatigen Projekt erarbeiteten zwischen 08/2018 und 02/2019 als Initiatoren der Fahrzeugentwickler csi entwicklungstechnik, Alba tooling & engineering, Spezialist für die Entwicklung und Herstellung von innovativen Fertigungssystemen im Bereich hochwertiger Kunststoffbauteile, und die Managementberatung AMC gemeinsam mit der Robert Hofmann GmbH, covestro, 3D|CORE und LBK Fertigung den virtuellen und Hardware-Prototypen eines Sitzkonzepts.

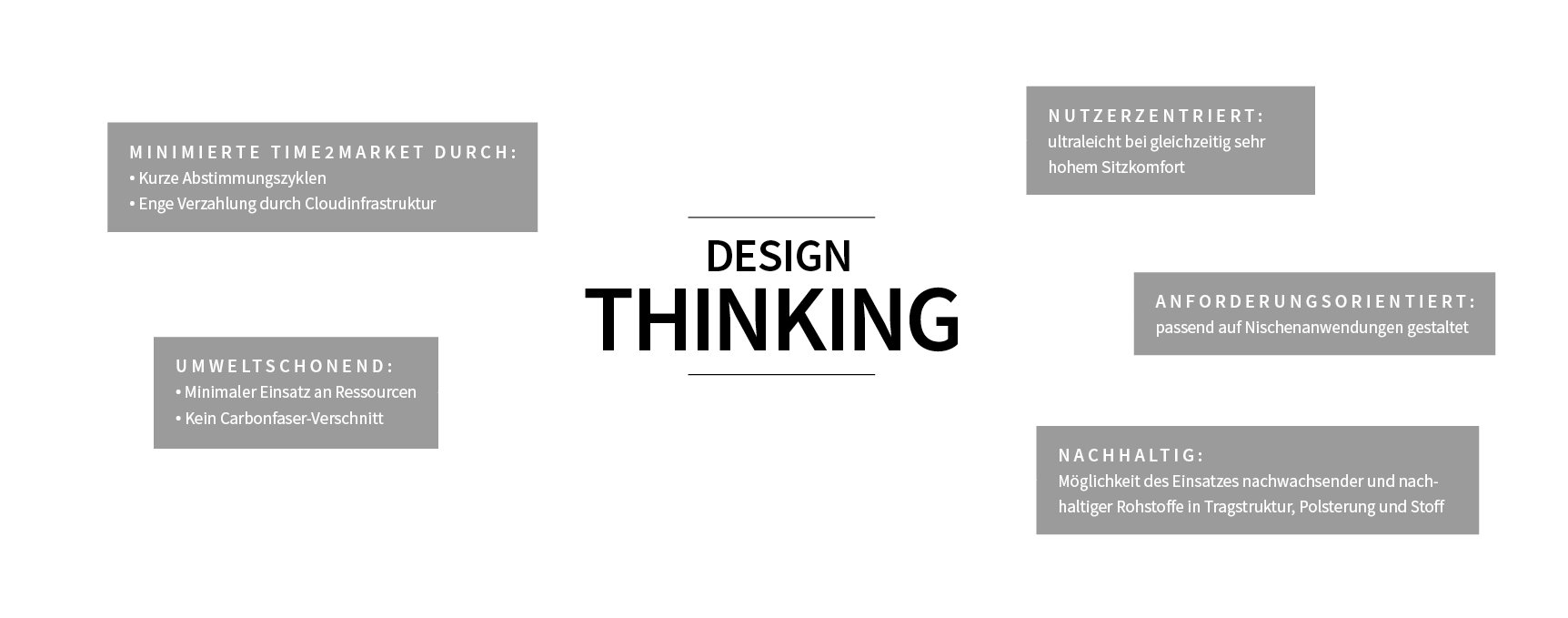

Innovation

Einer der Hauptgründe für die signifikante Gewichtsreduktion des Sitzes ist seine innovative »xFK in 3D™« Technologie. Diese hybride Rahmenstruktur lässt sich sehr gut mit den Möglichkeiten der additiven Metallfertigung vereinen. Die Leichtbau-Philosophien „die richtigen Materialien am richtigen Ort“ sowie „nur so viel, wie benötigt“ wird hierbei perfekt umgesetzt.

Bei der Prozess-Innovation xFK in 3DTM handelt es sich um eine hochflexible, nahezu beliebig gestaltbare, kostengünstige und nachhaltige Faserverbundtechnologie zum Wickeln von Bauteilen, mit der bereits unterschiedlichste Produkte bzw. Anwendungen für verschiedene Branchen und Marktsegmente realisiert wurden.

xFK in 3DTM beschreibt einen ebenso konkreten wie messbaren technologischen Beitrag zu integrativem Leichtbau der Zukunft. Wenn die (Glas-, Kohle-, Basalt- und viele weitere Natur-) Fasern von Verbundwerkstoffen (»xFK«) nach den gewünschten Bauteilfunktionen und Lastkollektiven ausgerichtet und dreidimensional gefertigt werden (»xFK in 3DTM«), entstehen räumliche, ultraleichte Strukturbauteile hoher Intelligenz. Die Vorteile des Verfahrens sind vieldimensional und reichen von der auf die Kraft- und Spannungsaufnahme ausgelegten Faserablage bis hin zu minimalem Werkstoffverschnitt. Die hochinnovative Prozesstechnologie der AMC dient damit dem Umwelt- und Klimaschutz, der Ressourcenschonung und der Nachhaltigkeit gleichermaßen. xFK in 3DTM ist derzeit sicherlich die leichteste Art zu bauen – »Leichtbau in Reinkultur«.

Eine weitere Gewichtsreduzierung ist durch den Einsatz eines intra-laminaren Verstärkungskernmaterials 3D | CORE ™ möglich, das für die Rückenschalenstruktur der Sitzlehne verwendet wurde. 3D|CORE besteht aus einem verformbaren Schaumkern, der eine bienenwabenartig hexagonale, rhombusförmige oder deltaförmige Struktur ergibt. Diese wird mit Harz gefüllt, wodurch ein Hybridbauteil mit ausgezeichneten technischen Eigenschaften, insbesondere bezüglich der intralaminaren Schubfestigkeit, entsteht.

INNOVATIONSVORTEIL

Der Kundenwert liegt in der ressourcenschonenden Ultraleichtbauweise und dem im Vergleich zu bestehenden Sitzen unschlagbar geringen Gewicht. Der Leichtbau mündet in weniger bewegten Massen und damit eingespartem Verbrauch und weniger CO2-Emissionen. Gleichzeitig kann der #ULTRALEICHTBAUSITZ stückzahlflexibel hergestellt werden, denn durch den Einsatz von neuesten Fertigungsverfahren wie Metall- und Kunststoff-3D-Druck oder xFK in 3DTM werden Verfahren mit sehr hoher Flexibilität genutzt. Die Tragstruktur (Gestell) kann – neben der im Projekt gezeigten Bauweise in Carbonfaser – auch in NATURFASER und damit vollständig nachhaltig gewickelt werden. Weitere Innovationen betreffen das Backpanel des Sitzes aus 3D|CORE, welches eine unschlagbar geringe Dichte von 0,69 g/cm³ aufweist, oder auch den Sitzbezug aus nachhaltigem und leichtem Stoff. Der Einsatz sämtlicher im Sitzkonzept genutzter Bauteile ist auf dem weißen Blatt Papier „neu gedacht“.

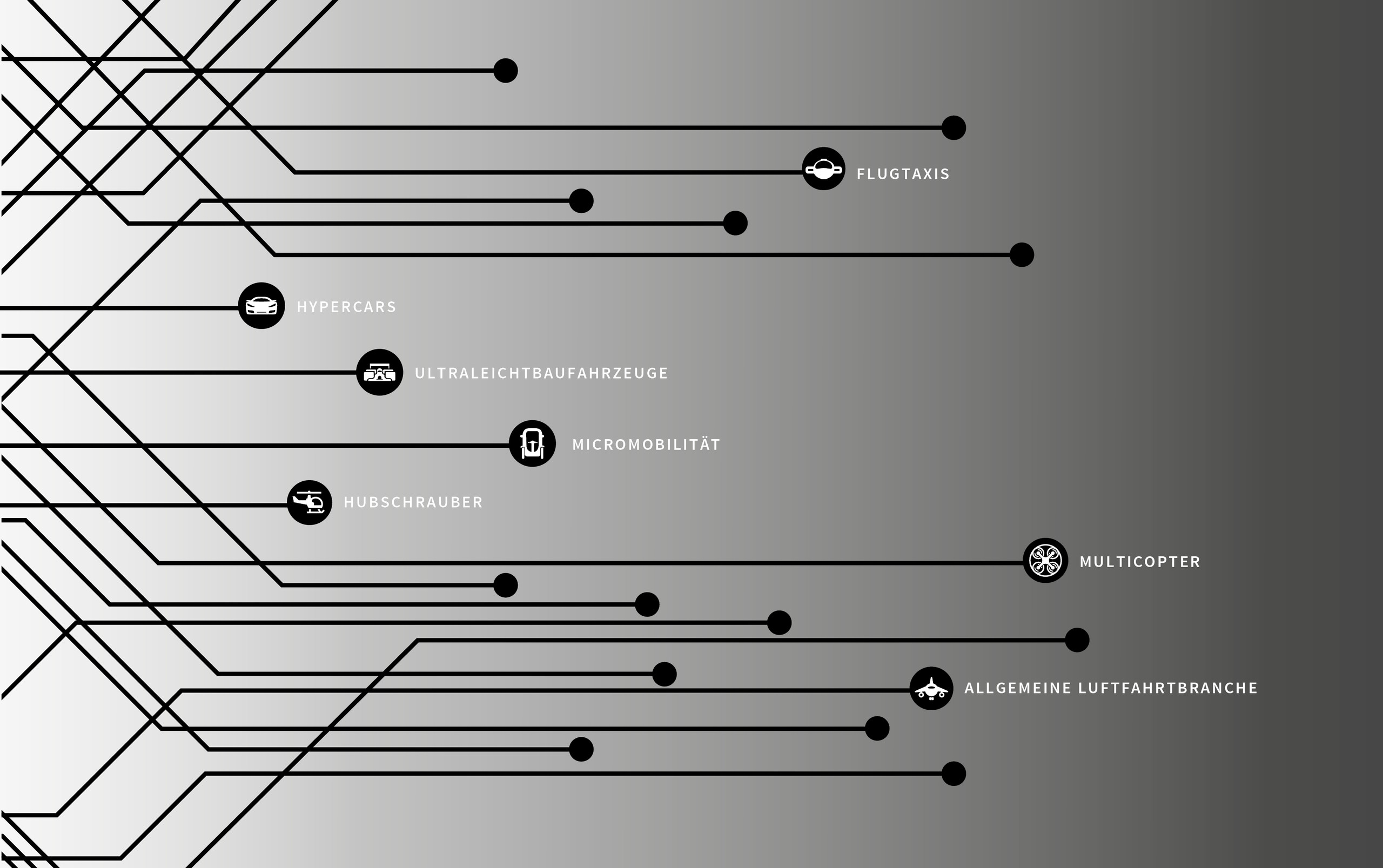

MARKTPOTENZIAL

Man kann nach heutigem Stand der Technik und Wissenschaft nicht leichter bauen als auf Faserverbund-Einzelstrangebene, z. B. mit dem von uns genutzten xFK in 3DTM. Ebenso lassen die 3D-gedruckten Verbindungsteile den theoretisch höchsten Leichtbaugrad zu. Eine stabile „Competitive Advantage“ ist in der gezeigten Bau-weise für die nächsten Jahre gegeben. Das Marktpotenzial betrifft die aktuell sich immer weiter verbreitenden Hypercars (McLaren, Le-Mans-Straßenversionen, etc.) und zukünftige hybride intermodale (fliegende und fahrende) Lösungen wie Lufttaxis oder dergleichen. Der #ULTRALEICHTBAUSITZ ist als Nischenprodukt konsequent für die Anforderungen dieser Anwendungen zugeschnitten.

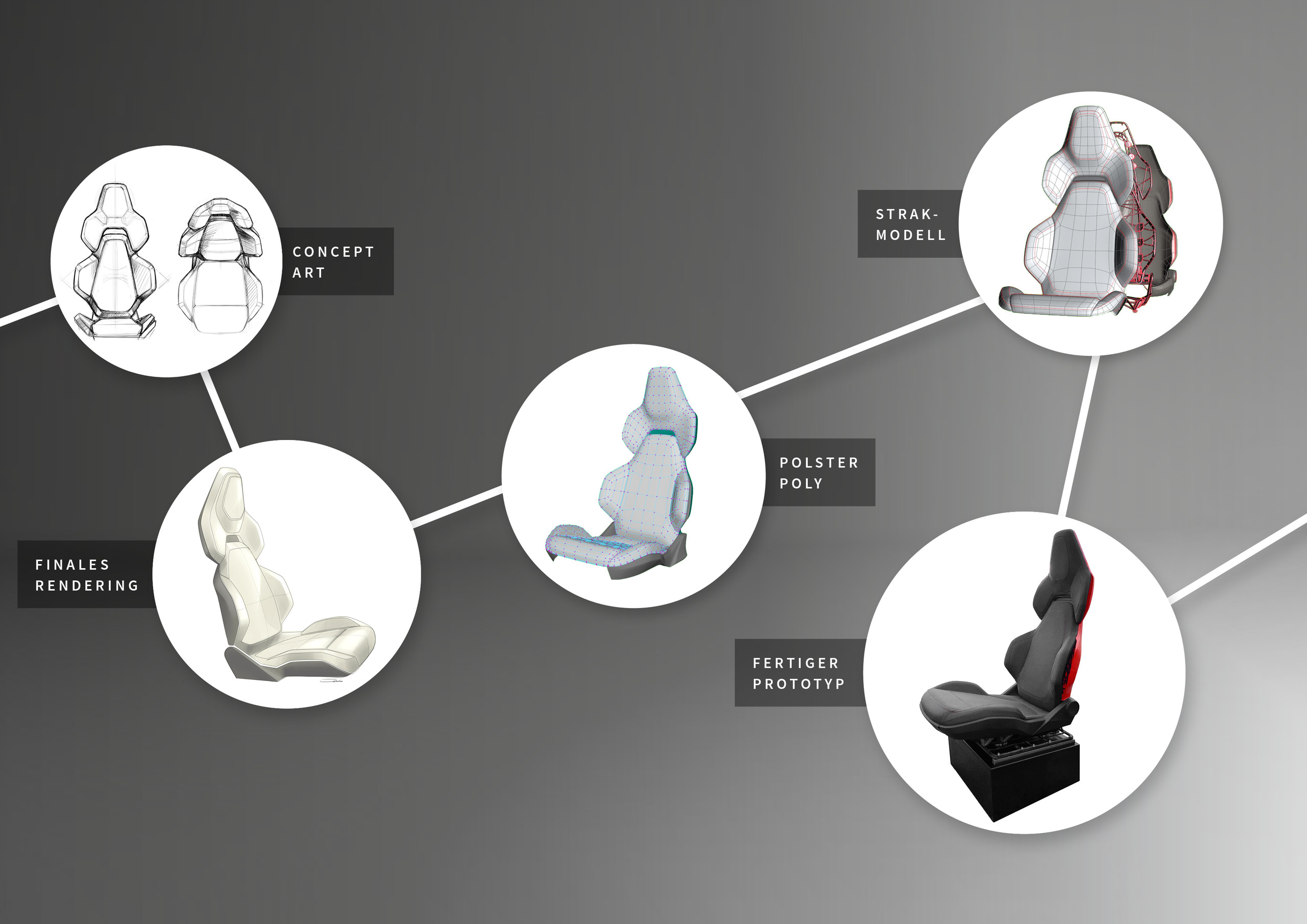

Digitale Prozesskette

Einsatzbereiche

Stylingprozess

Vom Konzept zum Prototyp

Covestro